至德鋼業(yè)小口徑不銹鋼管道內(nèi)表面拋光實(shí)驗(yàn)裝置設(shè)計(jì)方案

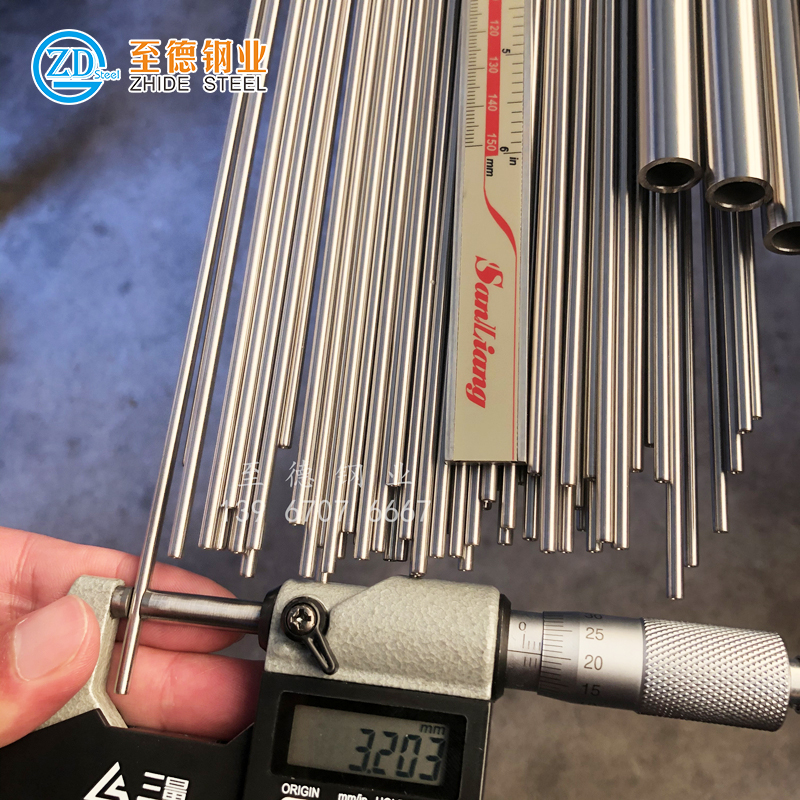

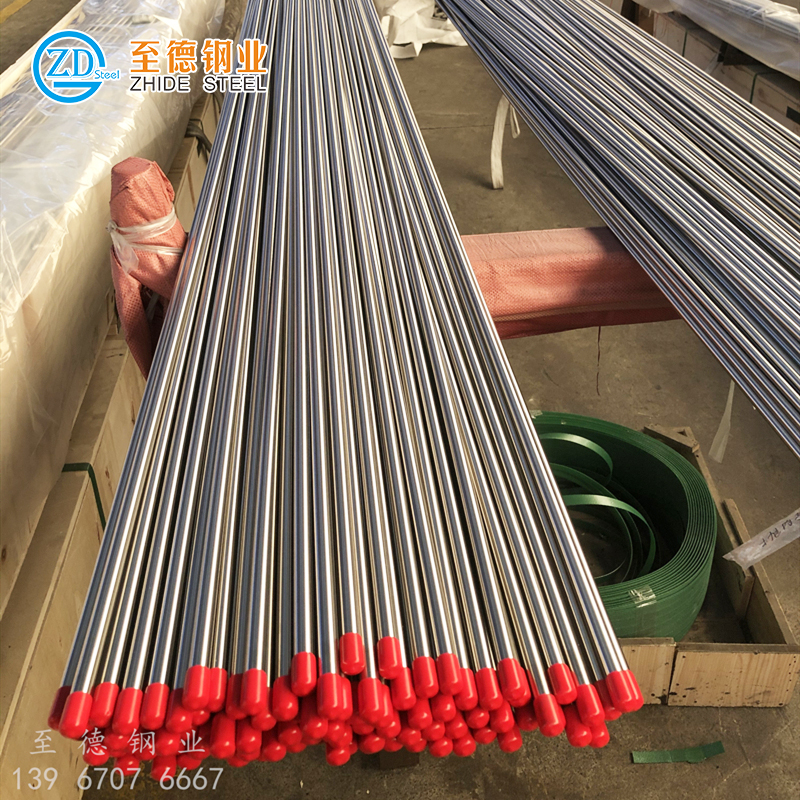

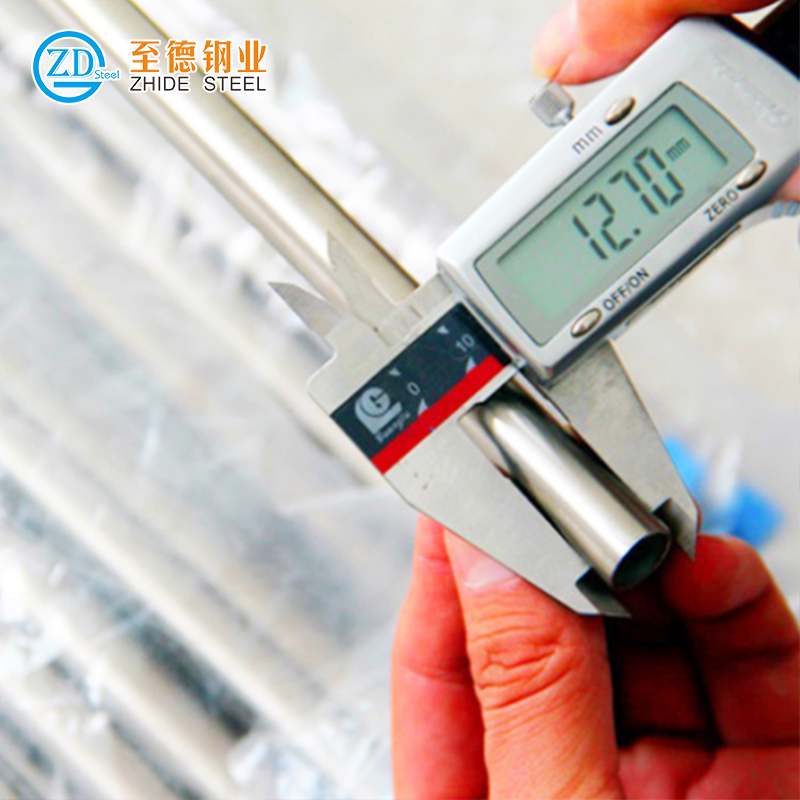

浙江至德鋼業(yè)有限公司所面向的全自動(dòng)生化分析儀不銹鋼加樣針外形如圖所示。為提高加樣針抗腐蝕能力,其管道材料一般選用SUS316L不銹鋼。根據(jù)面向的全自動(dòng)生化分析儀型號(hào)的不同,管道尺寸控制在內(nèi)徑0.5mm至4mm范圍內(nèi),壁厚0.5mm,工作長(zhǎng)度為150mm.其長(zhǎng)徑比可達(dá)到37.5至300。結(jié)合電化學(xué)拋光機(jī)理,對(duì)于影響電化學(xué)拋光后獲得的表面光潔度因素主要是濃差極化、氫氣泡、局部溫升、沉淀物及工具電極粗糙度復(fù)印。對(duì)于至德鋼業(yè)所面向的大長(zhǎng)徑比管道內(nèi)表面的拋光,以上因素的影響就變得更為明顯。

以氣泡量為例,對(duì)于平衡狀態(tài)時(shí)陰陽兩極之間的電流密度是均勻的,因而產(chǎn)生的氫氣量也是均勻的。然而隨著電解液的流動(dòng),氫氣泡的混入層厚度萬不斷增大,它延加工距離呈線性增長(zhǎng),如圖所示。由于氣泡的存在使電解液的電導(dǎo)率減小,進(jìn)而使電流密度及加工速率隨加工長(zhǎng)度方向存在變化。然而這種現(xiàn)象發(fā)生在施加電壓的初期,經(jīng)過一段時(shí)間后,間隙層內(nèi)的氫氣泡厚度維持恒定。氫氣泡延軸向的影響與溫度影響是相似的,由于拋光過程是產(chǎn)熱的,而流體散熱速度較慢,在電解液流動(dòng)方向上,熱量積累從而影響所在位置的電導(dǎo)率。但溫度對(duì)間隙內(nèi)電導(dǎo)率的作用剛好與氫氣泡的作用相反。對(duì)于本文所研究的小口徑不銹鋼管,由于其大長(zhǎng)徑比的結(jié)構(gòu)特點(diǎn),如果采用與管道等長(zhǎng)的工具電極進(jìn)行電化學(xué)拋光處理,氣泡對(duì)管道內(nèi)表面拋光的作用就不能忽略,由于大量氣泡的存在,出液口處的管道內(nèi)壁很可能就無法達(dá)到理想的拋光效果。在前文工藝參數(shù)影響分析中,可以發(fā)現(xiàn)當(dāng)電解液流動(dòng)狀態(tài)處于湍流態(tài)時(shí)可以有效的保證流體充分的熱交換及電解液更新。因此,如何為電解液流動(dòng)提供一個(gè)合適的流速與流態(tài)將是本裝置的研究重點(diǎn)。但根據(jù)分析可以知,對(duì)于小口徑不銹鋼管增大雷諾數(shù)的唯一方法就是增加流速,這就需要大功率泵的輔助,增大了加工成本與設(shè)計(jì)難度。

因此,在裝置設(shè)計(jì)過程中,有必要充分結(jié)合小口徑不銹鋼管結(jié)構(gòu)特點(diǎn)來分析采用電化學(xué)拋光方法過程中各因素對(duì)表面加工質(zhì)量的影響,有針對(duì)性的對(duì)各個(gè)要素進(jìn)行分析,并提出相應(yīng)的解決措施。因此,浙江至德鋼業(yè)有限公司從流速控制、工具電極設(shè)計(jì)、電解液溫度調(diào)控與陰陽兩極位置精度角度進(jìn)行考慮與分析,其相應(yīng)解決方案如圖所示。

對(duì)于沉淀物、濃差極化、氫氣泡及局部溫升等加工中出現(xiàn)的問題,本文采用提高電解液流速的方式來減緩上述因素對(duì)加工質(zhì)量的影響。于2012年,至德鋼業(yè)進(jìn)行了靜態(tài)拋光與35000rpm轉(zhuǎn)速下SUS316L不銹鋼棒在酸體系中的拋光效果對(duì)比實(shí)驗(yàn),發(fā)現(xiàn)高速旋轉(zhuǎn)下的不銹鋼表面拋光質(zhì)量更好。在高速旋轉(zhuǎn)狀況下,電極附近電解液更新很快,氣泡、局部溫升、粘膜層及擴(kuò)散層得到很快的消除,上述各因素引起的電流分布不均勻現(xiàn)象得到緩解甚至消除。因此,本文在裝置設(shè)計(jì)過程中,對(duì)工具電極施加以高速旋轉(zhuǎn)能力,以提高電解液的徑向與環(huán)向流速。利用負(fù)壓泵來實(shí)現(xiàn)電解液反流軸向供給,以降低電解液供給過程中產(chǎn)生的空穴。然而,單純靠負(fù)壓泵提供的負(fù)壓是難以提供小口徑不銹鋼管內(nèi)的大軸向流速的,為此工具電極表面被設(shè)計(jì)成螺旋溝槽型,通過工具電解高速旋轉(zhuǎn)來提高拋光過程中的電解液軸向及環(huán)向流速。

為減弱由于管道長(zhǎng)徑比引起的濃差極化與氣泡影響,工具電極采用分段式結(jié)構(gòu)并配合步進(jìn)式拋光,也就是說工具電極將設(shè)計(jì)成多段結(jié)構(gòu),加工過程中工具電極延軸線進(jìn)行往復(fù)移動(dòng)以促進(jìn)電解液的更新并防止氣泡堆積。為控制電解液平均溫度以保證合適的電導(dǎo)率與離子活度,采用可調(diào)式水浴恒溫系統(tǒng)以確保拋光的順利進(jìn)行。同時(shí),加工過程中短路是必須避免的現(xiàn)象,也就是說應(yīng)防止工具電極與工件的直接接觸,這就要求工具電極與工件具有較強(qiáng)的同軸度,加工間隙在加工過程中獲得充分的保證。

根據(jù)上文的分析結(jié)果,基于電化學(xué)加工技術(shù)、流體力學(xué)及數(shù)控技術(shù)對(duì)實(shí)驗(yàn)用小口徑不銹鋼管道內(nèi)表面拋光樣機(jī)提出以下技術(shù)要求及性能指標(biāo):

1. 為實(shí)現(xiàn)全自動(dòng)生化分析儀不銹鋼加樣針的內(nèi)表面拋光,要求裝置可拋光管道長(zhǎng)度在150mm以上,管道內(nèi)徑4mm以下;

2. 為獲得較高的工具電極與工件電極的對(duì)心精度,精密微調(diào)測(cè)量平臺(tái)最小對(duì)心精度應(yīng)達(dá)到0.02mm;

3. 工具電極應(yīng)具備延工件軸向的往復(fù)自動(dòng)進(jìn)給功能且進(jìn)給速率可調(diào),具有超程警報(bào)能力;

4. 工具電極轉(zhuǎn)速要求線性可調(diào),為實(shí)現(xiàn)較好的拋光效果,最高轉(zhuǎn)速應(yīng)可達(dá)到10000rpm以上,速率可測(cè):

5. 為保證電解液平均溫度恒定,水浴溫度應(yīng)實(shí)現(xiàn)在200C至900C范圍內(nèi)可調(diào),調(diào)整精度±1℃;

6. 電解液循環(huán)泵為負(fù)壓泵,應(yīng)具有防腐蝕功能,最大流量不小于300m/min,流量可調(diào);

7. 加工電源為穩(wěn)壓直流電源,最大電流不小于SA,可調(diào)精度0.01A;

8. 為實(shí)現(xiàn)加工過程的實(shí)施檢測(cè),裝置應(yīng)具備對(duì)加工過程中的電流大小與波形進(jìn)行實(shí)時(shí)檢測(cè)功能,測(cè)量精度ImA;

9. 拋光電路應(yīng)與主軸電路隔離,防止拋光過程中出現(xiàn)漏電、電機(jī)短路等情況,影響加工進(jìn)行;

10.加工電路內(nèi)應(yīng)設(shè)有短路保護(hù),防止應(yīng)短路而燒壞電源;

11.裝置機(jī)身要求使用剛性結(jié)構(gòu),減小因顫抖而引起的加工短路。

基于以上要求,浙江至德鋼業(yè)有限公司提出了如下實(shí)驗(yàn)平臺(tái)設(shè)計(jì)方案:如圖所示,裝置總體結(jié)構(gòu)包括控制終端模塊、監(jiān)測(cè)系統(tǒng)、電源系統(tǒng)、電解液循環(huán)與凈化系統(tǒng)與加工主體部分。控制終端模塊具有顯示當(dāng)前工具電極位置、進(jìn)給速度與工具電極轉(zhuǎn)速功能,同時(shí)可實(shí)現(xiàn)工具電極轉(zhuǎn)速與進(jìn)給速度的調(diào)控;監(jiān)測(cè)系統(tǒng)包括電流監(jiān)測(cè)模塊、電壓監(jiān)測(cè)模塊、溫度傳感模塊、位置傳感模塊、轉(zhuǎn)速傳感模塊及流速監(jiān)測(cè)模塊;電源系統(tǒng)主要負(fù)責(zé)為電化學(xué)拋光過程提供能源,內(nèi)置防短路電路;電解液循環(huán)與凈化系統(tǒng)主要包括負(fù)壓泵、過濾裝置及其連接管路;加工裝置主體包括Z軸自動(dòng)進(jìn)給系統(tǒng)、X-Y精密移動(dòng)平臺(tái)、高速主軸系統(tǒng)及電極給電系統(tǒng)。

本文標(biāo)簽:小口徑不銹鋼管

發(fā)表評(píng)論:

◎歡迎參與討論,請(qǐng)?jiān)谶@里發(fā)表您的看法、交流您的觀點(diǎn)。